Produtos

29/06/2020

Cursos Online IEC

A IEC é uma empresa brasileira com mais de 50 anos de experiência nas atividades de proteção catódica, estudos de corrosão e integridade de instalações metálicas enterradas, submersas ou embutidas no concreto. Seus engenheiros e técnicos são permanentemente treinados pa...

13/06/2022

FlexSleeve® são luvas especialmente projetadas para proteção e revestimento interno das juntas de campo para projetos que tenham especificação do revestimento interno.

O princípio de funcionamento do Sistema FlexSleeve® é a inserção de luvas especialmente projetadas no interior da tubula...

12/11/2018

Solução inovadora projetada pela francesa ColdPad para aumentar a confiabilidade de aderências estruturais na indústria, especialmente manutenção.

Trata-se do C-Claw, um fixador de apoios aplicado a frio e ideal para base de várias estruturas como pipe racks, guarda corpos, helidecks e escad...

09/01/2018

A IEC fornece uma linha completa de produtos para os Sistemas de Proteção Catódica.

Entre eles:

- Anodos Galvânicos de Zinco, Alumínio e Magnésio;

- Moinha de Coque Calcinado de Petróleo;

- Cabos Elétricos e Conexões (muflas);

- Pontos de Teste e Acessórios;

- Cupons de P...

28/12/2017

A IEC comercializa diversos instrumentos necessários para a inspeção e manutenção do sistema de proteção catódica.

Principais produtos:

- Voltímetros Registradores;

- Equipamentos para CIPS, DCVG e PCM;

- Chaves Interruptoras de Corrente sincronizadas via satélite;

- Multím...

28/12/2017

A IEC possui em seu portfólio os Anodos de Ferro-Silício-Cromo que são itens de extrema importância para composição do sistema de proteção catódica. Os anodos são fabricados pela Anotec Industries Ltd, empresa canadense que representamos exclusivamente no Brasil.

Os Anodos de Ferro-Sil...

29/04/2020

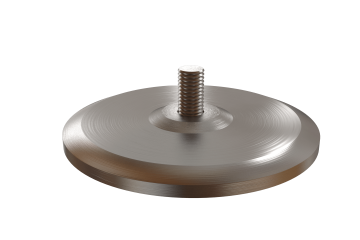

Anodos de Titânio

A IEC é distribuidora dos Anodos de Titânio - LIDA® ONE que são itens de extrema importância para composição do sistema de proteção catódica.

O LIDA® One é um tubo de 1 " de diâmetro fabricados com uma base de titânio e um revestimento de óxido de metais nob...

A IEC possui em seu portfólio dois tipos de eletrodos de referência. São eles:

- Eletrodos Portáteis: fabricados pela Tinker & Rasor;

- Eletrodos Portáteis e Permanentes: fabricados pela Borin.

Os eletrodos de referência são instrumentos para inspeção e manutenção do sistema de pro...

28/12/2017

A IEC possui em seu portfólio a Moinha de coque calcinado de petróleo, um material essencial na composição do Sistema de Proteção Catódica.

A Moinha de Coque é fabricada pela empresa americana Loresco, possui alto desempenho, é utilizada nos leitos de anodos de proteção catódica e para ...

21/12/2017

A IEC possui em seu portfólio as juntas de isolamento elétrico do tipo monobloco. Comercializadas sob a condição de standard ou especiais, estes itens são fabricados pela Nuova Giungas Srl, pertencente ao gigante grupo italiano denominado Valvitalia.

As juntas de isolamento elétrico do tipo m...

28/12/2017

A IEC possui em seu portfólio dispositivos protetores de juntas de isolamento elétrico fabricados pela Dairyland Electrical Industries, a DEI.

As juntas das tubulações podem estar sujeitas a falhas de sobretensão devido ao relâmpago e, em algumas aplicações, à tensão AC. Quando uma tubul...

09/01/2018

A IEC possui em seu portfólio uma vasta linha de desacopladores que podem ser utilizados para aterramento de dutos.

Estes desacopladores são fabricados pela Dairyland, empresa americana que representamos exclusivamente no Brasil.

Os desacopladores são largamente utilizados para resolver problem...

04/05/2020

A Force Technology é uma empresa mundialmente conhecida pela sua experiência no ramo de Proteção Catódica Offshore pelo seu sensor para inspeção submarina o FiGS® CP Survey.

O sensor FiGS realiza inspeções Subsea em dutos e estruturas submersas, sem necessidade de conexão ou toque. Essa...

A Force Technology é uma empresa mundialmente conhecida pela sua experiência no ramo de Proteção Catódica Offshore e pelo equipamento RCP (Resistor controlled Cathodic Protection).

Com o uso do RCP é possível prolongar a vida útil dos sistemas com dutos em aço inoxidável, realizando a p...

28/12/2017

MONITORAÇÃO REMOTA DE RETIFICADORES

Confiabilidade da informação

Melhoria da Produtividade

Redução de custo operacional

A IEC possui em seu portfólio equipamentos para monitoração remota de retificadores e drenagem e monitoração de Pontos de Teste em sistemas de proteção catódica. ...